真空石墨煅燒爐怎么處理傳統煅燒工藝中的資料損耗問題

在高溫資料制備范疇,傳統煅燒工藝長時間面臨資料損耗率高的技術瓶頸。氧化反應、雜質混入、熱應力損害等核心問題,導致質料利用率低、出產成本居高不下。真空石墨煅燒爐經過構建特殊工藝環境,為處理這些職業痛點提供了體系性處理方案。

傳統煅燒工藝的資料損耗首要源于三大機制:高溫氧化導致的質量衰減、空氣環境引發的雜質污染、以及溫度梯度造成的結構損害。在慣例開放式爐膛中,石墨資料露出于氧氣環境,當溫度超過400℃時,外表碳原子即與氧分子產生劇烈反應,形成氣態CO或CO?逸出。這種氧化損耗在1000℃以上尤為明顯,試驗數據顯現,慣例工藝下石墨制品的單次燒損率可達3%-8%,直接推高質料耗費成本。

真空環境經過改動熱力學條件完成氧化抑制。當爐內壓強降至10??Pa量級時,氧分壓明顯下降,碳原子氧化反應的化學平衡被打破。此刻即使溫度升至1800℃,石墨基體的氧化速率也僅為常壓狀況的1/50以下。這種環境特性使得真空煅燒爐在高溫處理階段可削減60%-75%的資料質量損失,特別適用于高純石墨、等靜壓石墨等寶貴質料的加工場景。

雜質操控是真空工藝的另一技術優勢。傳統工藝中,空氣中的氮、氧、水分及懸浮顆粒物會在煅燒過程中進入資料微觀結構。試驗表明,慣例工藝制備的石墨制品雜質含量遍及在200-500ppm范圍,而真空環境可將總雜質含量操控在50ppm以下。這種純度提高對于半導體用石墨部件、核能級碳資料等高端使用具有決定性含義,能有用削減因雜質引發的性能動搖和前期失效。

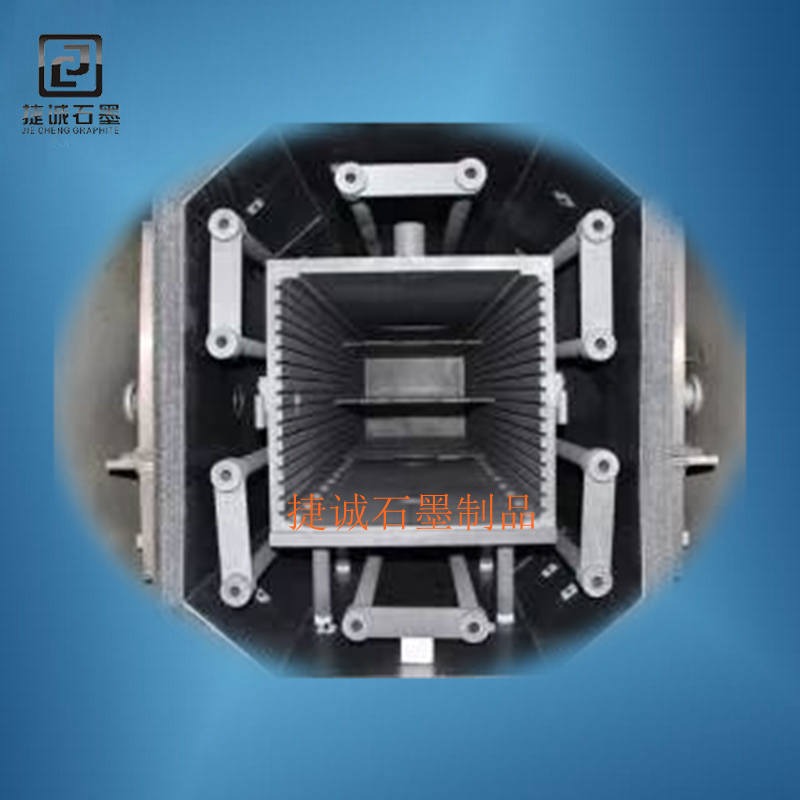

溫度場均勻性優化進一步下降了資料損耗。真空煅燒爐采用三維輻射加熱結構,配合智能溫控體系,可將爐膛溫差操控在±5℃以內。相較傳統電阻爐動輒±30℃的溫度動搖,這種精準控溫能力明顯削減了熱應力會集現象。某電池負極資料出產企業的比照數據顯現,真空工藝使石墨顆粒的破碎率從12%降至3.2%,產品得率提高23個百分點。

在節能降耗方面,真空煅燒爐展現出復合優勢。其密閉腔體設計削減熱量流失,配合高效的石墨氈保溫層,單位產能能耗較傳統工藝下降40%左右。同時,由于氧化損耗大幅削減,質料單耗相應下降,歸納出產成本可優化15%-20%。這種兩層降本效應在貴金屬催化劑載體、高精度石墨模具等高附加值產品出產中表現尤為杰出。

從資料科學視角看,真空環境還帶來微觀結構優化效應。在無氧化氣氛下,石墨晶粒生長更趨完好,層間排列規則度提高,這種結構特性使得制品的抗折強度提高25%-35%,熱導率優化10%-18%。某光伏熱場資料制造商的實踐表明,采用真空工藝后,石墨氈的使用壽命延長至本來的2.3倍,替換頻次明顯下降。

當前,真空石墨煅燒技術已在半導體制造、新能源電池、航空航天等戰略范疇形成規模化使用。跟著碳基復合資料、核石墨等高端制品需求的持續增長,這項技術為破解資料損耗難題提供了可靠途徑。經過工藝環境的根本性變革,真空煅燒爐不僅完成出產功率的躍升,更推進著高溫資料制備職業向綠色化、精細化方向深度轉型。